Showcase

Sicher und fleckenfrei trocknen

Die Uhrenindustrie hat hohe Ansprüche an die Trocknung von Kleinstteilen. Das oberste Gebot heißt hier Fleckenfreiheit. Harter GmbH entwickelte auf Kundenwunsch einen 5-Kammer-Trockner mit Handbetrieb. Mehr über die eingebauten Drehmechanismen, Luftführung und Temperaturen erfahren Sie hier.

-

Dieses Seriengerät wurde speziell zur Trocknung von Kleinstteilen aller Art entwickelt. -

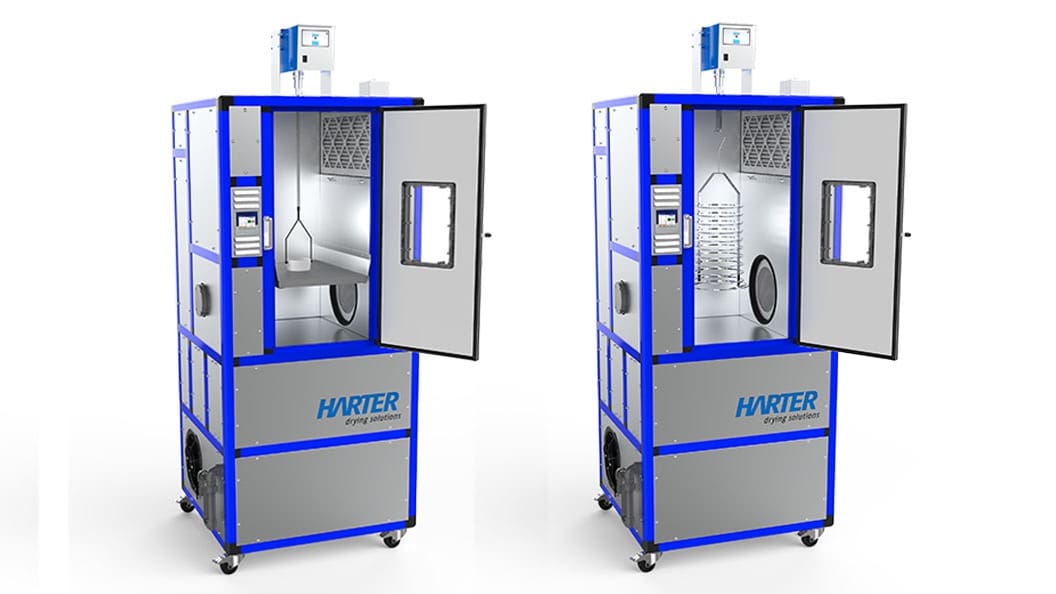

Dieses Seriengerät wurde speziell zur Trocknung von Kleinstteilen aller Art entwickelt.

Wer seine Trocknung optimieren und den letzten Prozessschritt der alkoholischen Reinigung eliminieren möchte, braucht eine gute Alternative. Ein Trocknungsverfahren mit Wärmepumpe, das bei niedrigen Temperaturen arbeitet, hat einem Oberflächenveredler in der Uhrenindustrie zu enormen Verbesserungen verholfen.

Seit 2006 beliefert STS Saulcy Traitement de Surface anspruchsvolle Kunden in der gehobenen Uhrenindustrie mit veredelten Uhrenteilen. Schon länger missfiel dem inhaber-geführten Unternehmen sein letzter Prozessabschnitt der alkoholischen Reinigung. Geruchsbelastung, gesundheitliche Auswirkungen, hohe Kosten und natürlich auch die Brandgefahr sind bekannte Nachteile dieses Verfahrens. Über eine Empfehlung nahm STS Kontakt mit dem Trocknungsanlagenbauer Harter aus Süddeutschland auf, der sich mit seinem alternativen Trocknungsverfahren, der Kondensationstrocknung mit Wärmepumpentechnik, auch in der Schweizer Uhrenindustrie schon einen Namen gemacht hat.

Mit Versuchen zum Ziel

Nach einem Besuch vor Ort im Schweizer Jura und einer Inaugenscheinnahme der Galvanik bot Reinhold Specht, geschäftsführender Gesellschafter bei Harter, Versuche in hauseigenen Technikum an. Diese wurden dann mit Original-Bouclards im Beisein des Interessenten durchgeführt. Bei den Testreihen wurden die für eine erfolgreiche Trocknung relevanten Parameter wie Zeit, Temperatur, Feuchtigkeit, Luftgeschwindigkeit, Luftvolumenstrom und Luftführung ermittelt. Diese dienen grundsätzlich als hervorragende Grundlage für die weitere Konzeption. Die ersten Ergebnisse der Trocknungstests waren bereits so vielversprechend, dass sich STS entschloss weitere Versuche bei sich im Werk mit einem speziellen Versuchstrockner durchzuführen. Alle Resultate waren höchst zufriedenstellend. STS entschied sich zur Prozessumstellung und damit zu einer Investition in einen Harter-Trockner.

Spezialanfertigung für Bouclards

Für seinen speziellen Ablauf wollte STS einen 5-Kammer-Trock-ner mit Handbetrieb. Jede Kammer wird von einem Mitarbeiter mit jeweils einem Bouclard manuell bestückt. Die erforderliche Trocknungszeit und Luftgeschwindigkeit werden eingestellt und die Trocknung gestartet. Das Prozessende erfolgt automatisch.

In jede Kammer ist ein von Harter entwickelter Drehmechanismus eingebaut, der aus Gründen des Know-how nicht näher erläutert werden kann. Durch ihn wird eine optimale Luftzufuhr gewährleistet. Die richtige Luft am richtigen Ort spielt bei der Technologie von Harter eine große Rolle.

Jede Trocknungskammer ist mit einem Deckel ausgestattet, um die wertvolle Wärme im System zu halten. Zusätzlich verfügt jeder Deckel über eine Klarsichtscheibe, damit der zuständige Mitarbeiter den Prozess beobachten kann. Da sich das Portfolio der Teile erheblich unterscheidet, sind auch für die Trocknung sehr unterschiedliche Luftgeschwindigkeiten bzw. Luftvolumenströme notwendig. Auf diese Weise steuert der Mitarbeiter den Prozess genau so wie es das Produkt verlangt. Neue, spezielle Ventilatoren sorgen für eine noch leichtere Regelung der Parameter in den Kammern, die im Übrigen unabhängig voneinander betrieben werden können.

Entfeuchtung mit trockener Luft

Harter nützt für seine Kondensationstrocknung mit Wärmepumpe einen physikalisch alternativen Ansatz und hebt sich dadurch von herkömmlichen Verfahren ab. Diese Art der Trocknung basiert auf einer perfekten Kombination aus hocheffizienter Luftentfeuchtung und gezielter Luftführung. Extrem trockene und damit ungesättigte Luft wird über bzw. durch die zu trocknenden Produkte geführt. Physikalisch bedingt nimmt diese dabei nun in kürzester Zeit die vorhandene Feuchtigkeit auf. Der mit Feuchtigkeit beladenen Luft wird im sog. Airgenex-Entfeuchtungsmodul die gespeicherte Feuchte entzogen. Die Feuchtigkeit wird auskondensiert und verlässt als Kondensat die Anlage. Anschließend wird die abgekühlte Luft wieder erwärmt und weitergeleitet. Der Kreislauf ist geschlossen. Der Trocknungszyklus ist dadurch nahezu emissionsfrei. Die Trocknung findet, je nach Produkt und Prozess, in einem definierten Temperaturbereich von 20° bis 90°C statt. Die Airgenex-Entfeuchtungstechnologie, die die klimatischen Verhältnisse im Trockner regelt, wird passend zur Anwendung entweder als separates Modul an die Trocknungsstation angeschlossen oder in die Gesamt-Trocknungsanlage integriert. Dabei ist es völlig unerheblich, ob es sich um eine Trocknung im Batchbetrieb oder um ein kontinuierliches Verfahren handelt.

«Die trockenste Luft ist jedoch nichts wert, wenn sie nicht dorthin geführt wird, wo sie die Feuchte aufnehmen soll», erklärt Specht, der diese Technologie vor über 25 Jahren mitentwickelt hat. «Wir schaffen eine an Produkt und Prozess ideal angepasste Luftführung. Nur auf diese Weise erzielen wir eine vollständige und homogene Trocknung.» Diese anlagentechnische Umsetzung ist eine Spezialität bei Harter und erfordert viel Erfahrung und Know-How. Auf diese Weise können Betreiber die Leistungsfähigkeit ihrer Produktion steigern. Diese Qualitätsverbesserung bedeutet gleichzeitig eine Eliminierung von unerwünschten Kosten- und Fehlerquellen.

Der wichtigste Aspekt: fleckenfrei

In der Regel haben die Kunden von Harter Probleme mit der Trocknungsqualität, vor allem aber mit vorgegebenen Taktzeiten. Werden Teile in einer bestimmten Zeit nicht trocken, blockieren sie den ganzen Prozess. Im Fall von STS spielen Zeit und Durchsatz eine untergeordnete Rolle. Der wichtigste Aspekt dieses Projekts waren höchste Qualität und damit einhergehend absolute Fleckenfreiheit. Die veredelten Teile sind nicht nur extrem empfindlich, sondern auch absolut hochwertig.

Mit dieser adäquaten Trocknung im Niedertemperaturbereich werden die Teile optimal entfeuchtet. Die Trocknungstemperatur des 5-Kammer-Trockners beträgt schonende 45°C. An den 5-Kammer-Trockner ist ein einziges Airgenex-Entfeuchtungsmodul angeschlossen, das die erforderliche Prozessluft für alle Kammern aufbereitet. Die Nennleistung des Trockners im Produktionsbetrieb beträgt 3,8 kW. Harter-Trockner arbeiten derart effizient und CO2-sparend, dass nicht nur deutsche, sondern auch Kunden aus der Schweiz Fördergelder erhalten.